行星搅拌机 vs 传统搅拌机:差异在哪?企业该怎么选?

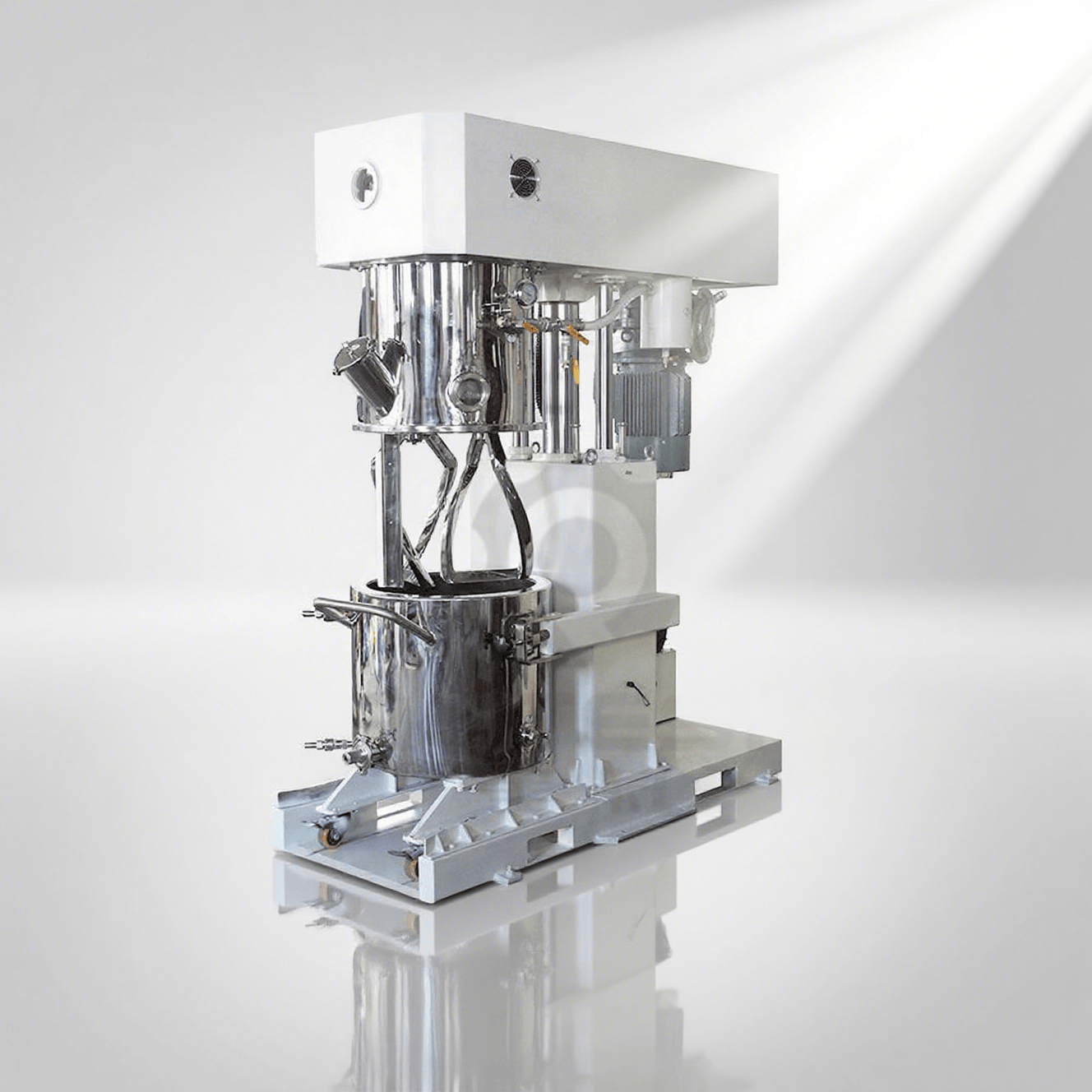

在工业混合领域,搅拌机的选型直接影响生产效率与产品质量。传统搅拌机(如单轴搅拌机、双轴搅拌机)因结构简单、成本低曾广泛应用,但面对高粘度、高精度混合需求时逐渐力不从心。而行星搅拌机凭借 “公转 + 自转” 的独特设计,在高粘度物料处理中展现出显著优势。据行业数据显示,2024 年国内行星搅拌机市场增速达 28%,远超传统搅拌机的 8%,但仍有 40% 的企业因不了解两者差异,陷入 “选贵了” 或 “选错了” 的困境。本文通过 6 大维度对比两者核心差异,结合行业场景给出选型方案,助力企业精准决策。

一、核心差异对比:一张表看懂性能差距

传统搅拌机与行星搅拌机在混合原理、适用物料、性能指标上存在本质区别,直接决定了应用场景的适配性:

对比维度 | 传统搅拌机(单轴 / 双轴) | 行星搅拌机 | 核心优势差异 |

混合原理 | 单方向旋转搅拌,依赖叶片推动物料流动 | 搅拌桨 “公转 + 自转”,形成立体交叉流场 | 行星机无混合死角,均匀度提升 30%-50% |

粘度适配 | ≤50 万 cps(超出易卡机、搅拌不均) | 50 万 - 200 万 cps(高粘度物料处理能力强) | 行星机可处理传统机无法胜任的高粘度物料 |

混合均匀度 | 80%-85%(易出现局部团聚) | 95%-99%(粒径分布偏差≤3%) | 行星机满足高精度混合需求 |

物料残留率 | 5%-8%(叶片与桶壁间隙大,易残留) | 1%-2%(桨叶贴近桶壁,刮壁效果好) | 行星机减少原料浪费,降低成本 |

能耗水平 | 单位产量能耗高(搅拌阻力大,效率低) | 单位产量能耗低 25%-30%(动力传输效率高) | 行星机长期使用更节能 |

适用场景 | 低粘度、低精度物料(如普通涂料、农药) | 高粘度、高精度物料(如锂电浆料、化妆品面霜) | 行星机适配高端制造需求 |

实测案例:某胶粘剂企业用传统双轴搅拌机处理 100 万 cps 环氧树脂胶,搅拌 2 小时后仍有 10% 团聚颗粒,更换行星搅拌机后,40 分钟即可实现均匀分散,且物料残留率从 7% 降至 1.5%,年节约原料成本 60 万元。

二、关键性能解析:为什么行星机能 “碾压” 传统机?

1. 混合均匀度:从 “局部混合” 到 “全域覆盖”

传统单轴搅拌机的叶片仅能在单一平面推动物料,易形成 “搅拌盲区”,导致物料混合不均。以搅拌面霜为例,传统机生产的面霜易出现 “颗粒感”,细腻度评分仅 70 分;而行星搅拌机的搅拌桨围绕主轴公转时,自身高速自转,轨迹覆盖搅拌桶 99% 以上区域,生产的面霜细腻度可达 95 分以上,符合高端化妆品标准。

2. 高粘度适配:从 “卡机停机” 到 “稳定运行”

传统搅拌机的电机扭矩有限,处理粘度超 50 万 cps 的物料时,易因阻力过大导致过载停机。行星搅拌机采用 “永磁同步电机 + 硬齿面减速机” 组合,输出扭矩可达传统机的 1.5 倍,处理 200 万 cps 的耐火浇注料时,可连续运行 8 小时无故障,而传统机每 30 分钟就需停机降温,效率差距显著。

3. 物料残留:从 “浪费严重” 到 “近乎零残留”

传统搅拌机的叶片与桶壁间隙通常为 5-10mm,高粘度物料易卡在间隙中形成残留,不仅浪费原料,还会导致批次间交叉污染。行星搅拌机的桨叶与桶壁间隙可精准控制在 1-3mm,且部分机型配备专门的刮壁刀,实时刮除桶壁残留物料,残留率降至 2% 以下。某食品企业生产莲蓉馅料时,使用行星机后每月减少 3 吨原料浪费,年节约成本 24 万元。

三、场景化选型:不同需求怎么选?

企业选型需结合物料特性、产能需求、质量标准综合判断,避免 “盲目跟风” 或 “过度节省”:

1. 选传统搅拌机的 3 种情况

低粘度、低精度需求:如生产普通乳胶漆(粘度 2 万 - 5 万 cps)、农药制剂(要求混合均匀度 85% 即可),传统单轴搅拌机成本仅为行星机的 1/3-1/2,可满足基本需求;

小批量、试验性生产:实验室或小型企业处理少量低粘度物料(如每月 10 吨以下),传统搅拌机操作简单、占地面积小,性价比更高;

成本极度敏感:如生产普通砂浆、腻子粉等低附加值产品,传统双轴搅拌机可控制初期投入,降低创业风险。

案例:某小型涂料厂生产工程用乳胶漆,选用传统单轴搅拌机,设备投资 5 万元,满足年产 500 吨的需求,且产品质量符合行业标准,无需额外投入高端设备。

2. 选行星搅拌机的 4 种情况

高粘度物料处理:如锂电正极浆料(120 万 - 150 万 cps)、橡胶胶料(100 万 - 180 万 cps),传统机无法胜任,必须选用行星机;

高精度混合要求:如电子浆料(粒径偏差≤3%)、医药中间体(成分均匀度≥99%),行星机的混合精度可满足高端制造标准;

高附加值产品生产:如高端化妆品面霜、航空胶粘剂等,产品单价高,行星机可降低不良品率,提升利润空间;

规模化生产:如年产 1000 吨以上的胶粘剂、耐火材料企业,行星机的高效率、低残留优势可降低长期运营成本。

案例:某锂电材料企业年产 5000 吨正极浆料,选用 4 台行星搅拌机组成生产线,相比传统机,生产效率提升 40%,不良品率从 8% 降至 2%,年增加利润超 300 万元。

3. 折中方案:根据产能分阶段配置

对于中型企业,可采用 “传统机 + 行星机” 组合配置:低粘度预处理用传统机,高粘度、高精度终混用行星机。某建材企业生产保温砂浆时,先用传统双轴搅拌机混合骨料(低粘度),再用行星搅拌机混合粘结剂(高粘度),既控制设备投入,又保证产品质量,设备综合投资比全行星机方案节省 20%。

四、选型避坑:企业常犯的 5 个错误

1. 只看单价,忽略综合成本

某企业为节省成本,用 10 万元传统机替代 30 万元行星机处理 80 万 cps 密封胶,结果因混合不均导致不良品率达 15%,年损失超 50 万元,远高于设备差价。避坑建议:计算 “3 年综合成本”(设备投资 + 原料浪费 + 能耗 + 维修),而非仅看单价。

2. 高估传统机的处理能力

部分企业认为 “传统机加大功率就能处理高粘度物料”,实则电机功率提升会导致能耗翻倍,且混合均匀度仍无法达标。避坑建议:粘度超 50 万 cps,直接选用行星机,不要强行用传统机 “勉强应对”。

3. 忽视设备兼容性

某企业购买的行星机无法与现有上料机对接,导致自动化程度降低。避坑建议:选型时提供现有产线参数,要求厂家预留对接接口(如 PLC 通讯、物料输送口)。

4. 盲目追求 “大规格”

某小型企业购买 500L 行星机处理每月 50 吨物料,设备利用率仅 30%,造成资源浪费。避坑建议:按 “批次产量 × 每日批次” 选择规格,设备利用率保持在 70%-80% 最佳。

5. 不做小试直接采购

不同物料的混合特性差异大,仅凭经验选型易出错。避坑建议:要求厂家提供小试服务,用实际物料测试混合效果,再决定是否采购。

五、市场趋势:行星机成高端制造主流

随着新能源、高端化工、美妆等行业发展,对高精度混合需求持续增长,行星搅拌机市场份额不断扩大。2024 年国内行星搅拌机市场规模达 45 亿元,其中高粘度专用机型占比超 60%,预计 2026 年将突破 70 亿元。

头部企业加速技术升级:科尼乐推出的 “智能行星搅拌机” 可通过 AI 算法自动优化搅拌参数;南方路科的 “双行星混合机” 实现多物料同步混合;太极机械的 “真空行星机” 在医药行业市占率超 40%。传统搅拌机则逐渐向 “低端、小众” 市场收缩,仅在低附加值产品生产中保留份额。

总结:选型决策树(快速判断)

物料粘度≤50 万 cps,且均匀度要求≤85%→选传统搅拌机;

物料粘度>50 万 cps,或均匀度要求≥90%→选行星搅拌机;

中型企业、混合流程复杂→“传统机预处理 + 行星机终混” 组合;

采购前必做:提供物料样品,要求厂家小试验证效果。

企业选型的核心是 “匹配需求”,而非盲目追求 “高端” 或 “低价”。对于高附加值、高精度产品,行星搅拌机的前期投入可通过降低成本、提升质量快速收回;对于低附加值、低精度产品,传统搅拌机仍是性价比之选。未来,随着制造业升级,行星搅拌机将成为更多高端制造企业的 “标配” 设备。