砂磨机珠磨介质应为真正的球形,粒度分布窄,价格低。此外,应考虑三个主要因素:粒度、密度和化学成分。

1、粒径

砂磨机的出口设有滤网,分散的泥浆通过滤网,砂磨介质必须保留。因此,胎圈的直径必须大于筛孔的直径。经验表明,磨球的直径必须至少比筛孔的大直径大一半,否则筛网经常会堵塞。由于磨珠在磨削过程中不可避免地磨损,因此实际选择的磨珠直径也应适当增大。

在不堵网的前提下,尽量使用较小的珠子,因为它可以提供更多的研磨接触点,也就是说,只要珠子能提供,颜料就会分散。

2、密度

对于我们常用的立式砂磨机进行来说,分散珠的密度,珠子发生下沉市场以及沉到砂磨机底部出现结块的趋势就少,珠粒的磨耗和砂磨机的磨损严重程度也小,但它可以产生的分散力也小。

故对于易分散的颜料和附聚体较小的颜料,可采用不同密度相对较小的珠粒,对于难分散的颜料和附聚体粗大的颜料,应该通过使用作为高密珠粒,此时,颜料浆的黏度应配得比较稍微可以高些,以减少珠粒的沉积环境影响企业分散管理作用。

3、化学组成

在正常研磨过程中,所有分散的珠子,无论其等级如何,都不应被各种应力破坏。浆液中有破损的珠子只能说明研磨机本身已经损坏或破损。例如,当叶轮盘磨损形成深槽时,珠子有时会卡在槽中并破裂。

对于进行乳胶漆主要生产,研磨时常用的研磨珠是氧化锆珠,它是比较硬的,也很耐磨,不会影响导致由于砂磨机的过度使用磨损,高强度的氧化锆珠也显示一个中等以及磨损。

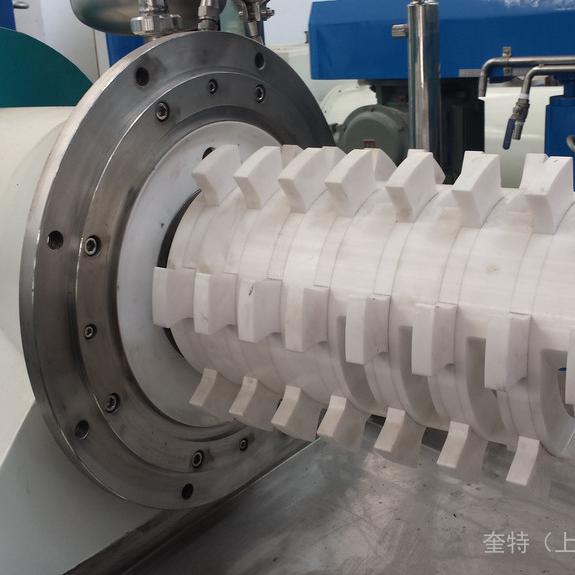

磨削介质形状和尺寸对磨削效果的影响

研磨介质形状主要为球状、柱状和不规则状。在工业中,不规则介质趋于发展受到影响较大的自身存在磨损,会引起明显的污染。所以在进行实际教学应用研究较多的是球形介质,圆柱形介质也有一些应用,不规划工作介质可以应用少。

研磨介质球的大小直接影响研磨效果和产品细度,决定了研磨介质与物料的接触点数量。相同体积下,小粒径研磨介质球的接触点越多,理论上破碎效率越高。中等粒度的大小取决于材料粒度和所需的产品粒度。产品粒度越细,中等粒度越小。如果进料的粒度比较大,要求研磨介质对粉碎的影响比较大,那么球的分布应该比较大。

研磨介质的级配对进行粉碎处理效果的影响

当磨削介质总质量相同时,不同的磨削介质配比对磨削效果有不同的影响。一般来说,在连续磨削过程中介质粒度分布具有一定的规律性。为了降低成本,采用补充大球的方法恢复系统的研磨能力,使磨机在长时间工作中难以保持恒定的介质比例。如果介质直径太大,会加重无效磨削,即大介质磨削小介质,增加磨削成本。

以砂磨机为例,砂磨机料性质、粒度等因素,通过计算合适的冲击力来选择合适的研磨介质尺寸,使研磨介质既能对大颗粒物料的冲击有足够的破坏力,又能防止物料被过度粉碎。随着研磨的进行,颗粒尺寸不断减小,颗粒破碎所需的破碎力也随之变化。当粒度达到一定细度范围时,由于其破碎阻力的降低,相应的破碎方式将由抛碎逐渐转变为磨碎。因此,为了使研磨设备的研磨介质球满足冲击和研磨的要求,需要进行“分级”,将不同粒度的研磨介质混合,以达到研磨效果。